کسی که سالها در بازار استیل با کارگاه و خط تولید سر و کار داشته باشد، خوب میداند برش میلگرد استیل با آهن معمولی فرق دارد. من بارها دیده ام انتخاب ابزار اشتباه، هم لبه کار را خراب کرده هم هزینه تیغه و دستگاه را بالا برده است.

وقتی روش برش با گرید استیل و حجم کار هماهنگ باشد، دقت بالا میرود و اتلاف زمان و متریال کم میشود. در مهتاب استیل، این تجربه عملی را منتقل میکنیم تا برش تمیز، دقیق و قابل اتکا داشته باشید.

چرا برش میلگرد استیل متفاوت است؟

استیل ضد زنگ به دلیل استحکام، چقرمگی و مقاومت در برابر خوردگی مشهور است؛ اما همین ویژگیها هنگام برش باعث تولید حرارت بالا، چسبندگی تراشه و سایش سریع ابزار میشوند.

انتخاب ابزار، سرعت و استفاده از مایع خنککننده مناسب تعیینکننده کیفیت برش، یکنواختی سطح و عمر ابزار است.

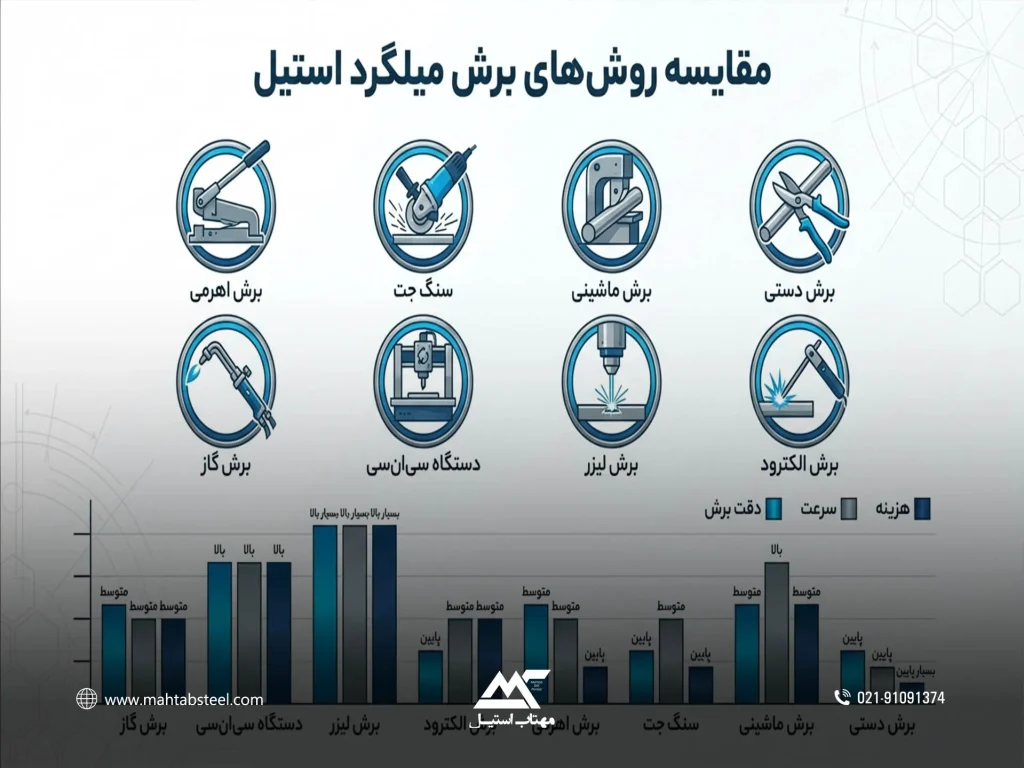

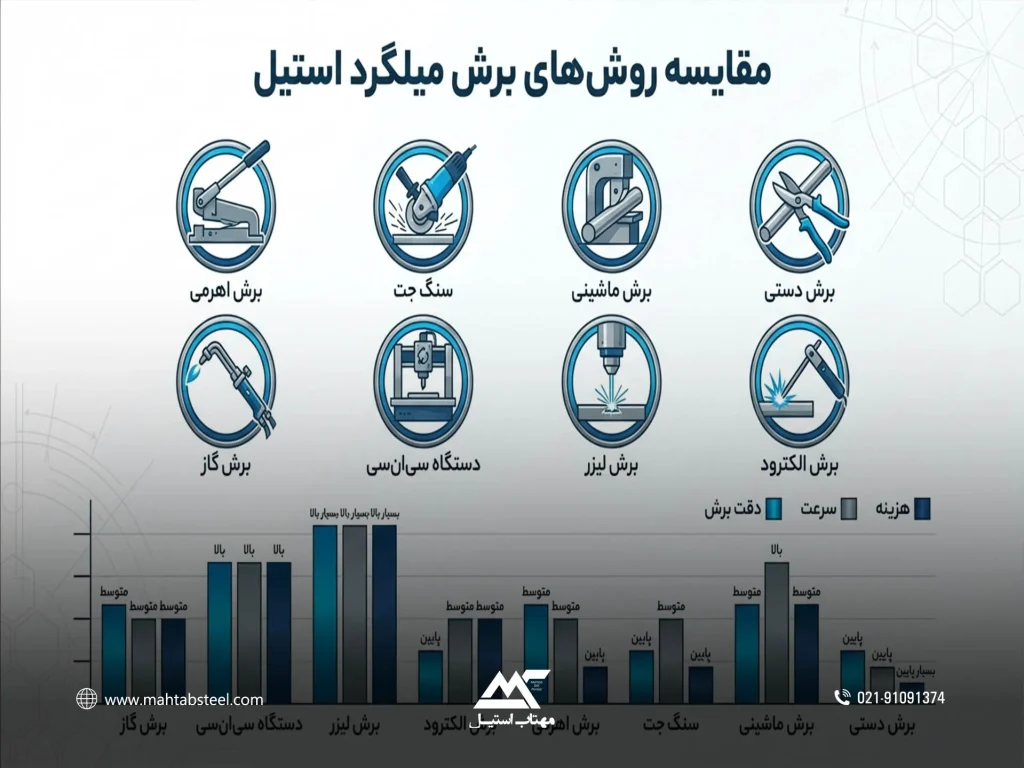

معرفی 8 ابزار مهم برای برش میلگرد استیل

در صنعت فلزکاری، انتخاب ابزار مناسب برای برش میلگرد استیل نقش تعیینکننده ای در کیفیت نهایی کار دارد. در ادامه با 8 ابزار پرکاربرد برای این منظور آشنا میشوید که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

قیچی دستی

قیچی دستی سادهترین ابزار برای برش میلگرد استیل با قطر بسیار کم و ورقهای نازک محسوب میشود.

این ابزار بیشتر برای کارهای ظریف، پرداخت انتهای قطعات و برشهای ترکیبی در پروژه های کوچک مورد استفاده قرار میگیرد. قابلیت حمل آسان و هزینه پایین از مزایای اصلی قیچی دستی است.

قیچی ماشینی (گیوتین صنعتی)

قیچی ماشینی یا گیوتین صنعتی برای برش ورقها و مقاطع تخت استیل با ضخامت متوسط تا بالا طراحی شده است.

این دستگاه در کارخانه ها، خطوط تولید انبوه و واحدهای صنعتی بزرگ کاربرد گسترده ای دارد. سرعت بالای برش و یکنواختی لبه های برشخورده از ویژگیهای برجسته گیوتین صنعتی به شمار میرود.

سنگ فرز (سنگبرش)

سنگ فرز یکی از پرکاربردترین ابزارها در کارگاه های فلزکاری برای برش سریع میلگرد، لوله و پروفیل استیل است.

این ابزار دقت متوسطی دارد اما سرعت عمل بالا و قابلیت استفاده در محیطهای مختلف آن را به گزینه ای محبوب تبدیل کرده است. برای برشهای موقتی و پروژه های ساختمانی، سنگ فرز انتخاب مناسبی محسوب میشود.

قیچی اهرمی

قیچی اهرمی با استفاده از مکانیزم اهرم، نیروی برش را چند برابر میکند و برای برش ورقها و میلگرد استیل با ضخامت متوسط مناسب است.

این ابزار در کارگاه های کوچک و نیمهصنعتی که امکان استفاده از دستگاه های برقی وجود ندارد، کاربرد فراوانی دارد. سادگی کار و عدم نیاز به برق از مزایای قیچی اهرمی است.

دستگاه برش الکترود

دستگاه برش الکترود روشی تخصصی برای جداسازی و برش قطعات استیل در شرایط خاص ارائه میدهد. این تکنیک بیشتر در تعمیرات صنعتی، جداسازی قطعات جوشخورده و کاربردهای ویژه مورد استفاده قرار میگیرد. تسلط بر این روش نیازمند مهارت و تجربه کافی در زمینه جوشکاری است.

دستگاه برش لیزر

دستگاه برش لیزر بالاترین دقت را در میان ابزارهای برش ارائه میدهد و تلفات حرارتی بسیار کمی روی قطعه ایجاد میکند.

این دستگاه برای برش ورقهای نازک تا متوسط استیل و تولید قطعات با طرحهای پیچیده ایده ال است. استفاده از برش لیزر برای میلگردهای صنعتی در سایزهای خاص با تجهیزات مناسب امکانپذیر میباشد.

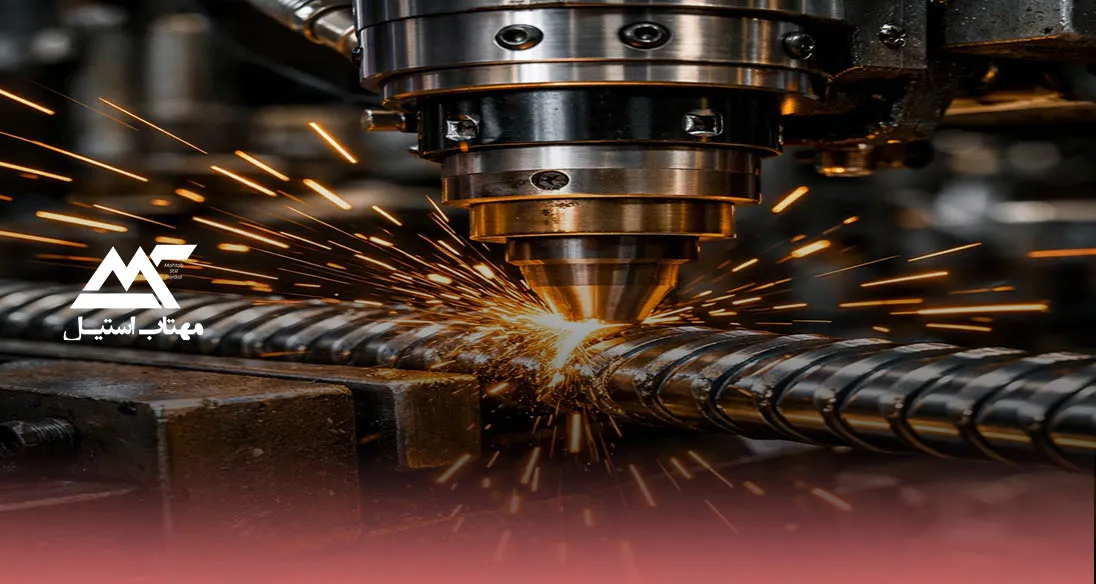

دستگاه CNC برش و تراش

دستگاه CNC با قابلیت برنامهریزی دیجیتال، امکان برش دقیق و تکرارپذیر میلگرد استیل را فراهم میکند. این دستگاه برای تولید انبوه قطعات ماشینی با ابعاد یکسان و استانداردهای صنعتی بالا کاربرد دارد.

کاهش خطای انسانی و افزایش سرعت تولید از مهمترین مزایای برش CNC محسوب میشود.

دستگاه هواگاز (اکسیفیوژن)

دستگاه هواگاز یا اکسیفیوژن برای برش مقاطع ضخیم فلزی طراحی شده و بیشتر در صنایع سنگین کاربرد دارد. این روش اصولاً برای فولادهای کربنی مناسب است.

اما با تنظیمات ویژه میتوان از آن برای برش برخی انواع استیل ضخیم نیز استفاده کرد. هزینه عملیاتی پایین و قابلیت برش ضخامتهای بالا از نقاط قوت این دستگاه است.

جدول مقایسه کلی ابزارها برای برش میلگرد استیل

| ابزار | محدوده قطر/ضخامت مناسب | دقت سطح برش | سرعت | نکته کاربردی |

| قیچی دستی | تا ~1.5 میلیمتر (ورق) | پایین | متوسط | مناسب ورق نه میلگردِ ضخیم |

| قیچی ماشینی / گیوتین | تا ~30 میلیمتر (ورق) | متوسط | بالا | مناسب تولید انبوه ورق |

| سنگ فرز | تا قطر بزرگ (بسته به دیسک) | متوسط-پایین | بسیار بالا | برش سریع، احتیاط در حرارت |

| قیچی اهرمی | تا ~5 میلیمتر (ورق) | متوسط | پایین | نیروی انسانی کمتر نسبت به قیچی دستی |

| دستگاه الکترود | موردی | متوسط | متوسط | استفاده های تخصصی |

| لیزر | تا ~10-25 میلیمتر (بسته به توان) | بسیار بالا | بالا | مناسب برشهای دقیق، هزینه بالاتر |

| CNC | بسته به ابزار | بسیار بالا | متوسط-بالا | مناسب تکرارپذیری و دقت |

| هواگاز | تا ~300 میلیمتر (فولاد) | پایین-متوسط | متوسط | اقتصادی برای قطعات خیلی ضخیم |

جدول پیشنهاد روش برش میلگرد استیل بر اساس قطر و تیراژ

| قطر میلگرد | تیراژ پایین (نمونه) | تیراژ متوسط | تولید انبوه |

| تا 12 میلیمتر | سنگ فرز، اره دیسکی | اره نواری، اره برش سرد | برش سرد |

| 12–32 میلیمتر | اره نواری، سنگ فرز | اره نواری صنعتی، اره برش سرد | گیوتین/قیچی هیدرولیک، CNC |

| 32–80 میلیمتر | سنگ فرز، هواگاز (شخصی) | هواگاز، اره صنعتی | هواگاز یا اره سنگی بزرگ |

| بالاتر از 80 میلیمتر | هواگاز، برش پلاسما | هواگاز صنعتی، پلاسما | هواگاز یا روشهای صنعتی سنگین |

پارامترهای برش میلگرد استیل { ابزار، سرعت و روانکاری}

برای برش باکیفیت میلگرد استیل، سه پارامتر اصلی باید کنترل شود:

- جنس ابزار (ابزارهای کاربیدی یا پوششدار مانند TiAlN عملکرد بهتری در استیل ضدزنگ دارند)،

- سرعت برش و نرخ پیشروی (در CNC با تست نمونه تنظیم شود)

- و مایع خنککننده که از سوختگی سطح جلوگیری میکند.

همیشه از ابزار تیز استفاده کنید و در برشهای طولانی، وقفه هایی برای خنک شدن قطعه قرار دهید.

مقایسه گریدهای متداول استیل (برای انتخاب ماده و توجه در برش)

| مشخصه | 304 (آستنیتیک) | 316 (آستنیتیک با مولیبدن) |

| مقاومت خوردگی | خوب | بهتر (مقاومت در محیطهای خورندهتر) |

| ماشینکاری | مناسب اما نیاز به کنترل حرارت | کمی دشوارتر، نسبت به 304 بهتر در شرایط خورنده |

| کاربردها | صنایع غذایی، نما، قطعات عمومی | صنایع دریایی، شیمیایی، کاربردهای حساس |

| نکته برای برش | تولید گرما و چسبندگی تراشه معمولاً متوسط | نیاز به مراقبت بیشتر در انتخاب ابزار و خنککننده |

مراقبت از ابزار و عیوب رایج در برش میلگرد استیل

عیوب رایج در فرآیند برش

لبپر شدن لبه ابزار: این مشکل زمانی رخ میدهد که سرعت برش بیش از حد مجاز باشد یا ابزار انتخابی با جنس میلگرد استیل سازگاری نداشته باشد. برای پیشگیری، سرعت را کاهش دهید و از ابزار مناسب استیل استفاده کنید.

چسبیدن تراشه به نوک ابزار: حرارت بالا و روانکاری ناکافی باعث میشود تراشه های فلزی به نوک ابزار بچسبند و کیفیت برش را کاهش دهند. استفاده مداوم از مایع خنککننده این مشکل را برطرف میکند.

تغییر رنگ یا اکسیداسیون سطح: گرمای زیاد در حین برش منجر به تغییر رنگ و اکسید شدن سطح استیل میشود. برش سرد یا استفاده از خنککننده مناسب از بروز این عیب جلوگیری میکند.

تنشزدایی و تغییر ساختار سطحی: در عملیات برش با حرارت بالا، ساختار کریستالی سطح میلگرد تغییر میکند و روی خواص مکانیکی قطعه تأثیر منفی میگذارد. کنترل دمای فرآیند در کاربردهای حساس ضروری است.

پیشنهادات نگهداری ابزار

تیزکاری و تعویض منظم: ابزار برش باید به صورت دوره ای تیز شود و در صورت فرسودگی بیش از حد، به موقع تعویض گردد تا کیفیت برش حفظ شود.

استفاده از کولانت مناسب: مایعات خنککننده بر پایه آب با افزودنیهای ضدخوردگی، هم عمر ابزار را افزایش میدهند و هم از آسیب حرارتی به قطعه جلوگیری میکنند.

نظارت بر دمای فرآیند: در کارهای حساس و دقیق، پایش مداوم دمای برش از بروز عیوب ساختاری و سطحی پیشگیری میکند.

کیفیت سطح، پرداخت و آمادهسازی پس از برش

سنگزنی و سایش: پس از برش، عملیات سنگزنی برای حذف زنگار، براده های مضر و ناهمواریهای لبه ضروری است تا سطحی صاف و یکنواخت به دست آید.

پاسیواسیون: این فرآیند شیمیایی مقاومت خوردگی سطوح برشخورده استیل ضدزنگ را افزایش میدهد و برای کاربردهای صنعتی حساس توصیه میشود.

بازرسی ابعادی و تست سطح: چک کردن دقیق زاویه، طول و کیفیت سطح برش برای اطمینان از مطابقت با استانداردها انجام میشود. در صنایع بهداشتی، غذایی و دارویی، رعایت استانداردهای سطحی و برش تمیز اهمیت بالایی دارد.

ایمنی در عملیات برش میلگرد استیل

- استفاده از عینک ایمنی، محافظ صورت، دستکش مقاوم به حرارت و لباس کار مناسب در تمام مراحل برش الزامی است.

- در برش پلاسما و لیزر، خروج دود و ذرات معلق فلزی باید از طریق سیستم تهویه مناسب انجام شود تا سلامت اپراتور حفظ گردد.

- میلگرد باید قبل از برش کاملاً محکم شود تا از پرتاب شدن قطعه و بروز حوادث جلوگیری شود. آموزش اپراتور درباره شرایط اضطراری و نحوه خاموش/روشن کردن ایمن ابزار نیز ضروری است.

جمع بندی

برش میلگرد استیل یک فرآیند کاملاً تخصصی است که به شناخت گرید، انتخاب ابزار درست و کنترل دقیق شرایط برش نیاز دارد و تفاوت آن با آهن معمولی در همین جزئیات فنی مشخص میشود.

برای دریافت مشاوره تخصصی، بررسی مشخصات فنی و ثبت سفارش میلگرد و مقاطع استیل، همین حالا با کارشناسان مهتاب استیل تماس بگیرید و خریدی آگاهانه و حرفه ای را تجربه کنید.

سوالات متداول

برش میلگرد استیل با چه ابزاری کمترین تغییر رنگ را دارد؟

برش سرد و لیزر معمولاً کمترین تغییر رنگ و کمترین هیت زون را ایجاد میکنند.

آیا میتوان برای همه گریدهای استیل از یک تنظیم برش استفاده کرد؟

خیر. گریدها رفتار متفاوتی دارند؛ استیلهای با مولیبدن (مثل 316) ممکن است نیازمند پارامترهای متفاوت و روانکاری مناسبتر باشند.

بهترین ماده برای ابزار برش چیست؟

ابزارهای کاربیدی با پوشش مقاوم حرارت) (TiAlN و مشابه در بسیاری از موارد بهترین عملکرد را نشان میدهند.

آیا میتوان برش پلاسما را برای استیل ضد زنگ استفاده کرد؟

بله، پلاسما برای مقاطع ضخیم مناسب است ولی نیاز به پرداخت سطح پس از برش دارد و کنترل حرارت کمتر از روشهای سرد است.

چگونه عمر ابزار برش را افزایش دهم؟

استفاده از کولانت مناسب، کاهش سرعت در صورت مشاهده سایش، تیزکاری منظم و انتخاب ابزار با پوشش مقاوم.

افزودن دیدگاه